当下,耳机已从单纯的音频输出设备进化为集娱乐、健康、办公于一体的智能穿戴终端。相关数据显示,2025年全球智能个人音频设备出货量突破4.55亿台,中国以22%的增速领跑全球,其中开放式耳机(OWS)出货量占比达22%,蓝牙耳机单季增长超20%。这个数据增长的背后,是用户对音质、舒适度与场景适配的极致追求。

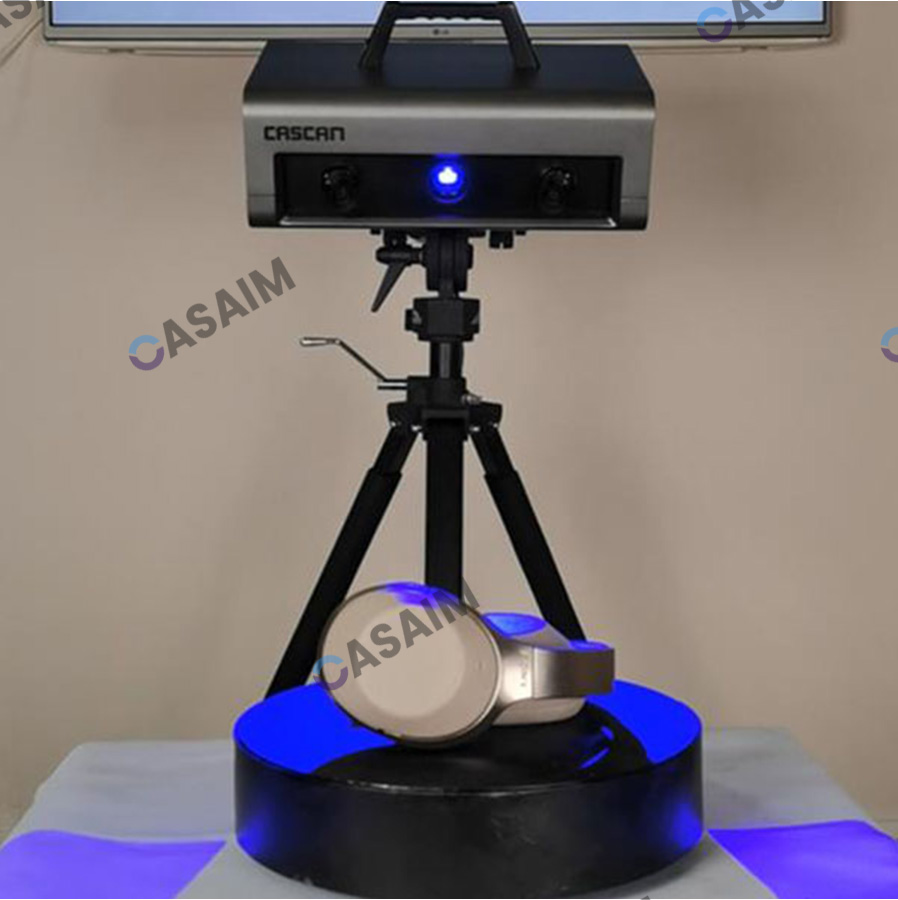

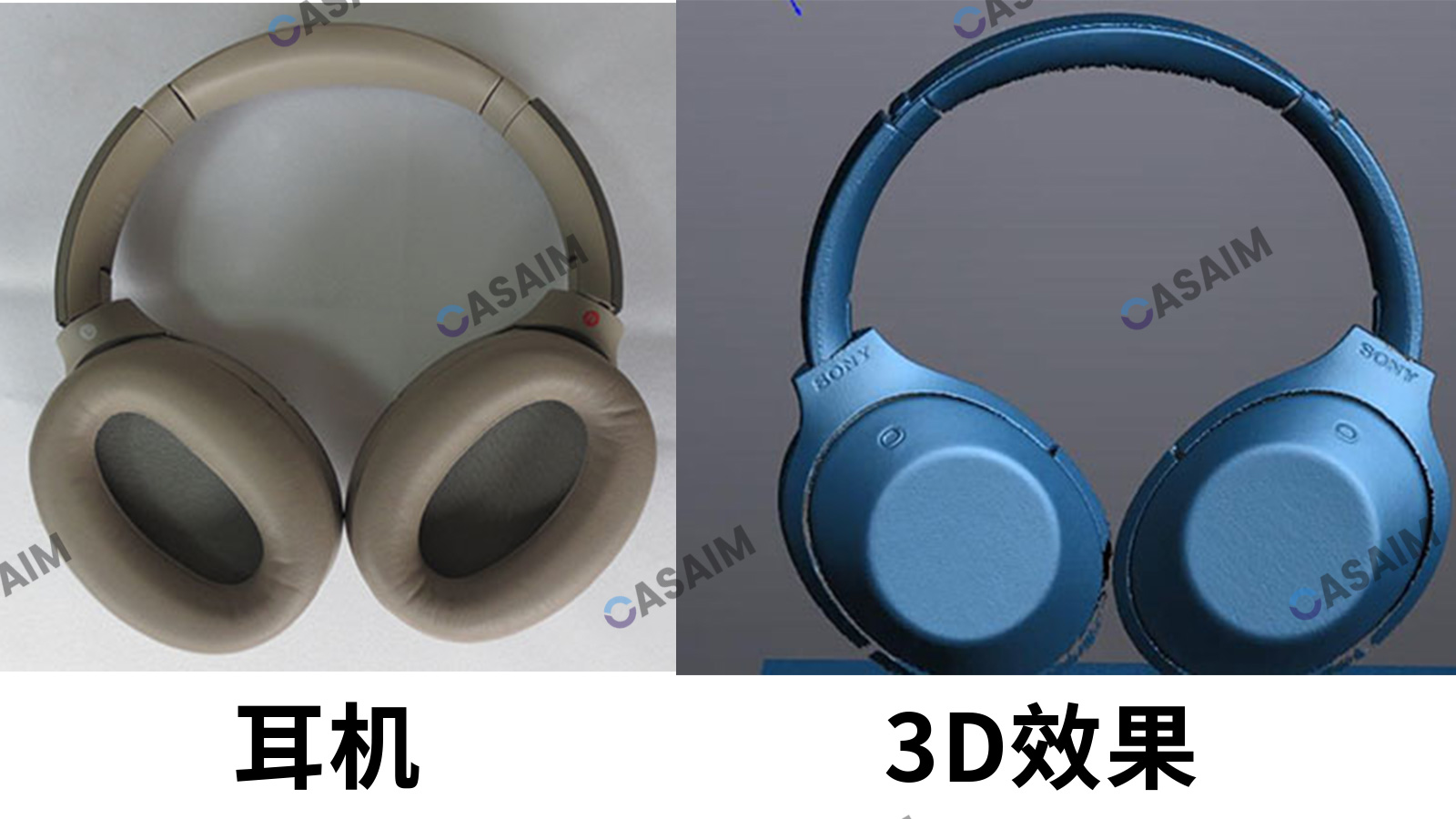

在消费电子行业追求极致用户体验的当下,从入耳式监测模组到头戴式降噪单元,复杂曲面结构与毫米级装配精度要求,使传统检测手段逐渐显现瓶颈。三维扫描仪通过激光测量,正在重塑耳机研发与制造的质量管控体系,为声学产品的尺寸检测与数字化建模提供了高效解决方案。

耳机产品的检测需求具有鲜明的行业特性。以TWS耳机为例,其充电盒转轴间隙需控制在0.02mm以内,耳塞导管倾斜角误差不得超过0.5度。传统检测方式依赖卡尺、投影仪等工具,存在检测效率低、特征覆盖不全、数据追溯困难等问题。某音频设备制造商曾反馈,其耳机外壳的全尺寸检测需要3名专职质检员,单件检测周期长达45分钟,且无法获取出声孔阵列的三维形貌数据。三维扫描技术的引入有效化解了这些痛点,并逐步构建起"光学扫描-数据处理-逆向建模"的数字化闭环。

三维扫描可同步完成30余项关键参数测量。包括:发声单元安装面的平面度(要求≤0.01mm)、充电触点位置度(公差±0.05mm)、左右耳机配对的镜像对称性等。系统自动生成的检测报告会标注超差区域,并与CAD设计值进行色谱图对比。某ANC耳机项目采用该方案后,将腔体泄漏测试的不良率从5.8%降至0.9%,显著改善了主动降噪效果。

从工业设计到个性化定制,从声学优化到健康管理,3D扫描技术正在重新定义“贴合”与“沉浸”的内涵。对于消费者而言,或许在不久的将来,选择耳机将不再是“试戴”,而是“扫描”——因为最好的耳机,本就应长在你的耳朵上。

TensorFlow Lite格式)

5.2 QStringListModel 和 QListView :列表的模型与视图的界面搭建与源代码实现)

——03 C++观察者模式(Observer / Event、发布-订阅模式、事件模式))